Gdy para idzie w gwizdek: rzeczywisty koszt nieszczelnych instalacji gazowych i parowych

Producenci na rynku spożywczym muszą sprostać bardzo wysokim wymaganiom, szczególnie jeśli chodzi o zachowanie standardów bezpieczeństwa żywności. Koniecznością od strony operacyjnej są inwestycje w urządzenia produkcyjne i okołoprodukcyjne, innowacyjne opakowania, skuteczne technologie mycia i dezynfekcji czy regularne szkolenia pracowników. Jednak zachować konkurencyjność w zmiennych warunkach rynkowych zakłady produkcyjne muszą stale analizować i optymalizować swoje koszty.

Ok. 16% wytworzonej pary i nawet do 30% sprężonego powietrza marnuje się

Wśród wyzwań, z jakimi zmaga się branża spożywcza, w ścisłej czołówce znajdują się kwestie środowiskowe. Kładziemy coraz większy nacisk na zapobieganie marnowania żywności oraz odpowiedzialne wykorzystywanie zasobów naturalnych. Skąd jednak producenci mogą czerpać wiedzę o tym, na ile efektywnie je wykorzystują w rzeczywistości? Najczęściej pochylają się nad pomiarem zużycia wody i energii elektrycznej, optymalizują procesy wykorzystujące te zasoby, aby zmniejszyć ich pobór.

Kluczem do pełnego sukcesu takich działań jest kompleksowe podejście w oparciu o pełną analizę stanu faktycznego. Wprowadzanie usprawnień, które mają przynieść oszczędności przecież też generuje pewne koszty – inwestycji, modernizacji, zaangażowania zasobów ludzkich. Inicjatywy wprowadzane pojedynczo, często w jednym, konkretnym obszarze produkcji oczywiście przynoszą efekty, ale nie dają obrazu potencjału i wpływu całego zakładu. Dla przykładu, jednym z mniej oczywistych źródeł potencjalnych oszczędności jest eliminacja nieszczelności instalacji sprężonych gazów technicznych i technologicznych. Według danych amerykańskiego Departamentu Energii, z powodu nieszczelności instalacji marnujemy ok. 16% wytwarzanej pary i od 20 do 30% sprężonego powietrza.

Ile kosztują nieszczelności instalacji?

Szacunkowy koszt wytworzenia 1000 m3/h sprężonego powietrza o ciśnieniu 7 bar, przy cenie 1 kWh równej 0,3 zł, to 33 zł za każdą godzinę pracy sprężarki. Na pozór niewielka, niesłyszalna dla ludzkiego ucha nieszczelność instalacji, może wiązać się z niepotrzebnym zużyciem 10 000 kWh energii elektrycznej w roku, generując stratę na poziomie 3000 zł. Sam koszt zmarnowanej energii to nie wszystko.

Sprężone powietrze jest medium szeroko wykorzystywanym w przemyśle, m. in. do sterowania zaworami automatycznymi, jako napęd siłowników czy w transporcie pneumatycznym. Straty wynikające z nieszczelności instalacji to nie tylko energia elektryczna, niepotrzebnie zużywana do zasilania kompresorów, ale również większa emisja dwutlenku węgla do atmosfery, wyższe koszty serwisu, mniejsza ogólna wydajność maszyn i urządzeń, wynikająca ze zbyt wolnej pracy zaworów lub siłowników. Niewydajna praca układu sprężonego powietrza (zła praca zaworów czy siłowników) może nawet spowodować zagrożenie dla prawidłowego przebiegu procesów technologicznych, a przede wszystkim, często nieuświadomione, pokaźne straty finansowe.

Zakłady produkcyjne wykorzystują do procesów technologicznych także inne gazy. Na przykład dwutlenek węgla, powszechnie używany w przemyśle napojowym i browarniczym do karbonizacji produktów, a w wielu innych gałęziach przemysłu jako składnik inertnych mieszanek gazowych do pakowania. Popularnym medium grzejnym w zakładach spożywczych jest gaz w postaci nasyconej pary wodnej, której rurociągi czasami ulegają rozszczelnieniu, powodując straty energii cieplnej, a tym samym zwiększenie zużycia paliw.

Jednostkowy koszt dwutlenku węgla czy azotu jest wielokrotnie wyższy niż koszt produkcji sprężonego powietrza, więc utrzymanie linii dystrybucji tych gazów w idealnym stanie technicznym jest tym bardziej priorytetowe. Wycieku azotu kosztuje trzykrotność, a CO2 nawet sześć razy tyle, co taka sama wolumenowo strata sprężonego powietrza. Wartości sięgają rzędu kilkudziesięciu tysięcy złotych w skali roku i często nie są wykrywane, bo nie rzucają się w oczy w skali wszystkich kosztów produkcji. Straty poniesione w wyniku nieszczelności instalacji pary wodnej o ciśnieniu roboczym 2 bar i temperaturze 120°C są czterokrotnie wyższe w porównaniu do takich samych wycieków powietrza, a koszty te bardzo szybko rosną wraz ze wzrostem parametrów roboczych pracy instalacji.

Pełną parą naprzód

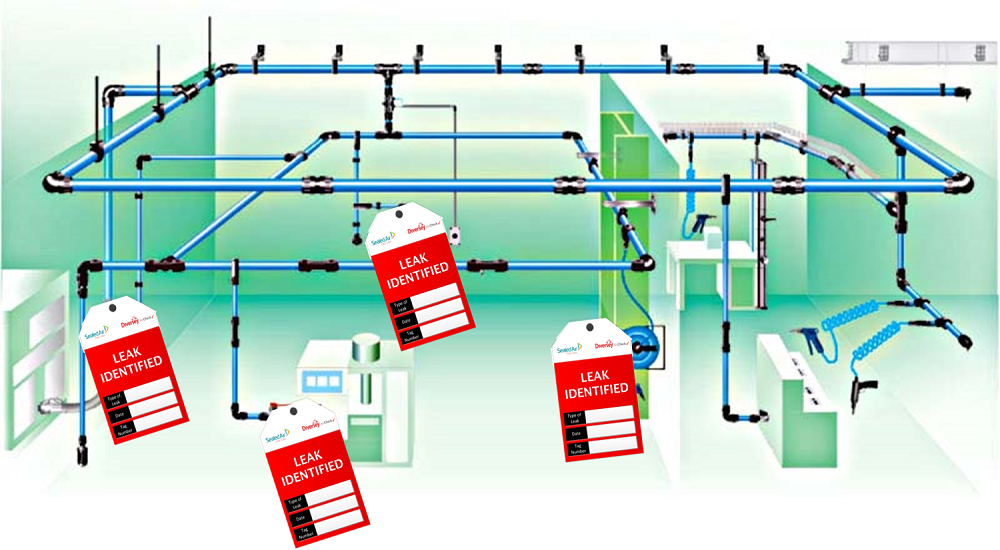

Uciekające powietrze wytwarza dźwięk o natężeniu ponad 100 dB, ale częstotliwość jego fal, znajduje się poza zakresem rejestrowanym przez ludzkie ucho, przez co niemożliwym staje się wykrycie tej nieszczelności zwłaszcza, podczas pracy urządzeń produkcyjnych. Powstaje więc pytanie, jak w takim razie wykryć gdzie dokładnie występują nieszczelności instalacji? Można to osiągnąć wykorzystując profesjonalne programy audytorskie, takie jak AirCheck™ czy SteamCheck™ przeprowadzane przez ekspertów Diversey®.

Detekcja nieszczelności w ramach audytu AirCheck opiera się na pomiarze natężenia dźwięku o częstotliwości 40 kHz, generowanego przez ulatniający się gaz. Pomiar realizowany jest przy użyciu ultradźwiękowego mikrofonu kierunkowy o dużej czułości, który pozwala na identyfikację źródła dźwięku i określenie jego natężenia. Dane pomiarowe są przeliczane przy pomocy dedykowanej aplikacji na wartość strat generowanych przez nieszczelność. Do obliczeń wykorzystywana jest zależność wielkości strumienia wypływającego gazu od natężenia wytwarzanego dźwięku oraz ciśnienia panującego w instalacji. Wprowadzony koszt jednostkowy mierzonego gazu (dla gazów technologicznych), energii elektrycznej (dla sprężonego powietrza), czy paliwa (dla pary wodnej) pozwala określić wartość wszystkich wycieków.

Podobną metodologię można zastosować do sprawdzenia pracy skraplaczy/garnków kondensacyjnych pary zainstalowanych praktycznie za każdym wymiennikiem ciepła. Wykorzystując ultradźwiękowy mikrofon można skontrolować prawidłowość pracy skraplaczy, mierząc w tym przypadku dźwięk o częstotliwości 25 kHz. Straty wynikające z nieprawidłowej pracy skraplacza można wyliczyć badając różnicę temperatur na zasilaniu i wyjściu kondensatu i wykorzystując informacje o rodzaju i budowie skraplacza oraz cenie wytwarzanej energii.

Czy opłaca się badać szczelność instalacji?

Nasze doświadczenia na świecie pokazują, że warto pochylić się nad tym tematem. Oczywiście skala oszczędności będzie zawsze zależna od specyfiki, wielkości i intensywności pracy danej linii. Jednak warto wspomnieć, że podczas jednego z ostatnio przeprowadzonych przez zespół Diversey audytów w Polsce, w trakcie pomiarów wykryliśmy nieszczelności generujące straty rzędu 77.000 zł rocznie.

mgr inż. Zdzisław Jęsiak

Diversey Polska Sp. z o.o.