Krones AG od lat promuje w zakresie linii rozlewniczych do wód i napojów rozwiązania zblokowane, które zdecydowanie podnoszą walory techniczno-technologiczne instalacji. Rozwiązanie zblokowanej wydmuchiwarki z rozlewaczką i zamykarką czyli tzw. Blowfill to obecnie standard techniczny, stosowany od lat przez większość producentów maszyn.

Od roku 2011 w praktyce przemysłowej rozlewnictwa pojawił się nowy produkt – Ergobloc L czyli blok wydmuchu, etykietowania i rozlewu – który z roku na rok zdobywał kolejnych zwolenników i obecnie jest reprezentowany przez kilkaset instalacji w skali świata. W Polsce pracuje obecnie pięć linii tego typu, instalowane są kolejne trzy, więc czas najwyższy przedstawić Państwu to urządzenie w szczegółach.

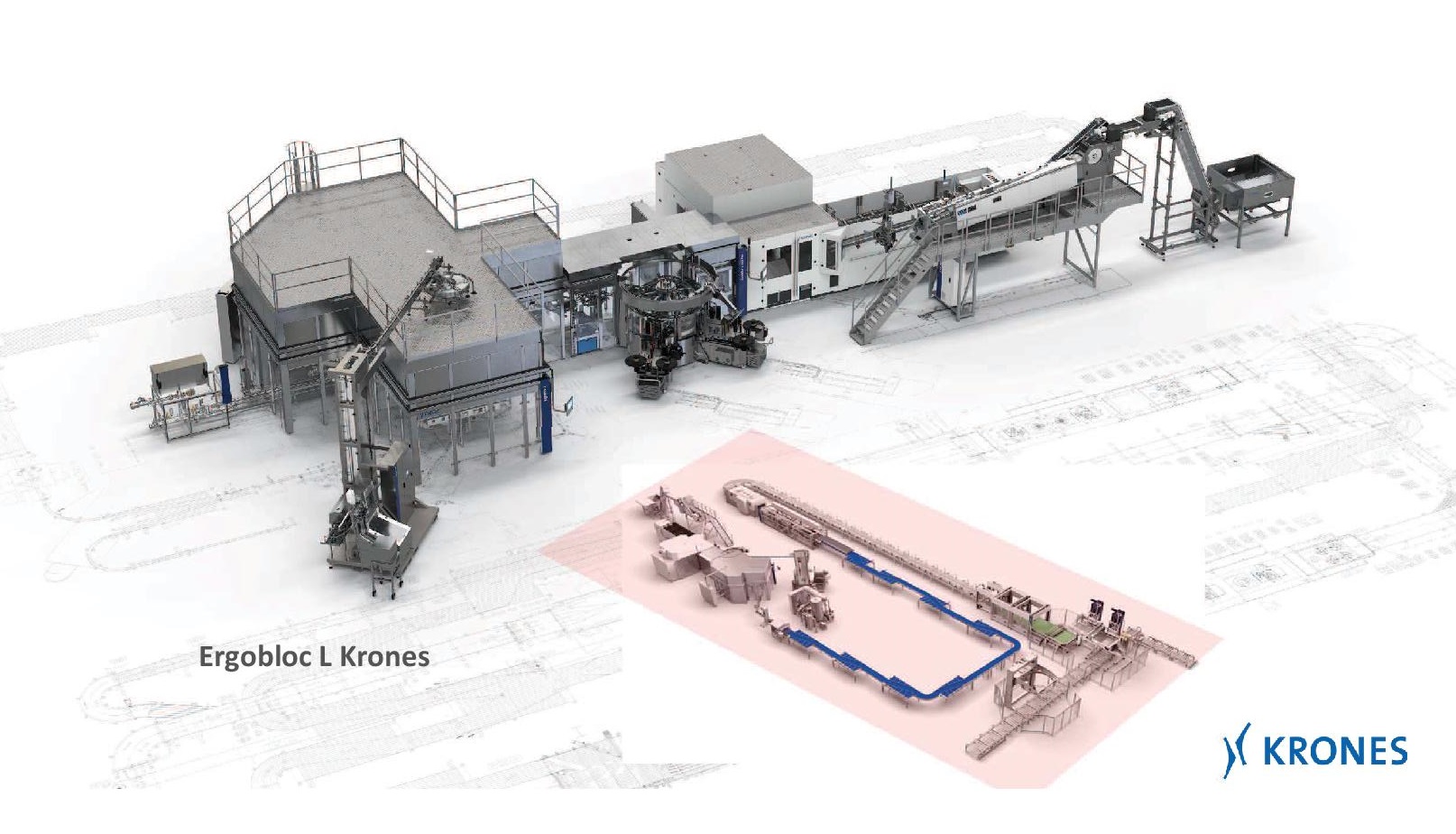

Schemat typowego rozwiązania Ergoblok

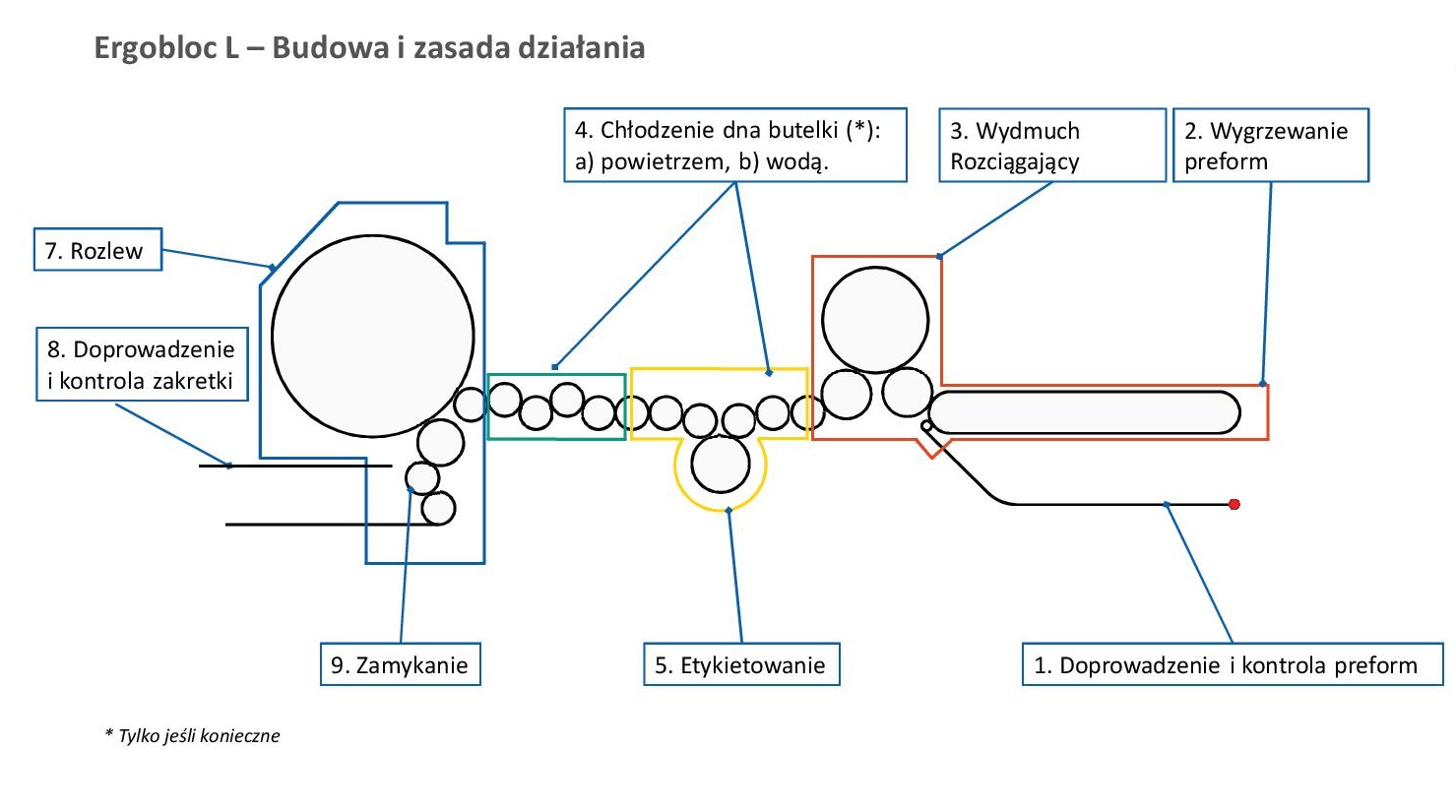

Urządzenie składa się z wydmuchiwarki Krones Contiform serii 300, etykieciarki Krones Contirol DE, Rozlewaczki Krones Modulfill (z zamykarką Krones), oraz urządzeń towarzyszących, jak doprowadzenie preform, zakrętek, mikser produktu Krones Contiflow, systemy kontrolne, wyposażenie higieniczne itd. Wszystkie one składają się na jedno urządzenie nadzorowane i obsługiwane przez jednego operatora.

Budowa i zasada działania ErgoBloc

Okno procesowe rozwiązania Ergobloc L to rozlew wszelkiego rodzaju wód i napojów w opakowania PET, dla których stosuje się techniki etykietowania obwodowego folią lub z zastosowaniem etykiet samoprzylepnych. Butelki o pojemności 0,3 do 3,0 l są cylindryczne lub o przekroju kwadratowym, standardowe lub specjalne, np. o niskiej gramaturze (lightweighting) czy specjalnym ujściu, których stosowanie jeszcze bardziej uwypukla zalety rozwiązania. Stosowane są zakrętki płaskie lub typu sportowego, w tym osiowo niesymetryczne. Swoją wydajnością Ergobloc pokrywa pełen obszar zastosowań przemysłowych, poczynając od wydmuchiwarek 6 – 8 formowych, aż po linie o wydajnościach powyżej 80.000 bph lub 90.000 l/h licząc w produkcie.

Charakterystyczna dla Ergobloc jest znaczna oszczędność powierzchni zabudowy, która jest o ok 30% mniejsza niż ma to miejsce w przypadku rozwiązań Blowill, oraz ponad połowę mniejsza, niż w przypadku rozwiązań historycznych z maszynami rozproszonymi. Cecha ta jest przez inwestorów wielokrotnie wykorzystywana przy instalacji nowych linii na starych powierzchniach rozlewu, gdzie funkcjonowały kiedyś linie o wydajności często o połowę mniejszej.

Zblokowanie urządzeń wiąże się z eliminacją komponentów linii powodujących zakłócenia, nieuzasadnionego zużycia energii i konieczności przezbrojeń. Tak więc dodatkowe przenośniki, liniowania, spiętrzenia butelek i ich elementy podlegające przezbrojeniom przestają być źródłem zużycia mediów, odpada ich maintenace itd, a przede wszystkim przestają być źródłem zakłóceń. Połączenie trzech efektywności maszyn składowych, z których każda osiąga min. 98 -99%, daje w efekcie najwyższą dostępną efektywność części mokrej linii, przekraczającą 95% dostępności produkcyjnej.

W praktyce rozwiązanie Ergobloc rekomendowane jest zwłaszcza dla wieloformatowych linii z ekstremalnie krótkimi czasami przezbrojeń. W Ergobloc liczba miejsc podlegających przezbrojeniu została sprowadzona do minimum (formy i części garniturowe etykiety), a wymiana form może być automatyzowana. W związku z tym przy zmianie produktu linia jest gotowa do produkcji po 10 min, a kompletna zmiana opakowania zajmuje do 30 min, wliczając w to czasy na opróżnienie dróg zasilania preformą i zakrętką.

Przyjazne przezbrojeniom jest również drastyczne skrócenie czasu rozruchów i faz biernych pracy. Dzięki rozproszonym napędom i automatycznej synchronizacji elementów składowych (Servo joint control – SJC) możliwe jest automatyczne rozprzęganie i zaprzęganie maszyn, oraz segmentowe opróżnienie bloku lub jego rozruch w przypadku mikroprzestojów. Rozruch i dochodzenie do wydajności jest zdecydowanie szybsze niż w przypadku rozwiązań rozłącznych.

W czasach walki o koszty wytworzenia istotną rolę odgrywa zastosowanie w Ergobloku energooszczędnych komponentów: napędów oraz systemów ograniczających zużycie energii w piecu, powietrza w wydmuchu, oraz uproszczenie recyrkulacji nadmiarowego powietrza z wydmuchiwarki.

Dla inwestorów poszukujących rozwiązań o podwyższonej higienie lub planujących projekt dla trudniejszych produktów, Ergobloc posiada niezaprzeczalne zalety w postaci pełnego spektrum zaworów napełniających ze zmiennymi fazami i prędkościami napełniania (również płynnie), różnymi systemami odmierzania ilości produktu oraz pracą jedno- lub wielokomorową. Do tego dochodzą dedykowane pakiety higieniczne dla rozlewaczki i wydmuchu.

W celu uniezależnienia maszyny od zakłóceń zewnętrznych w postaci gorszej lub zmiennej jakości stosowanych materiałów (zakrętka, preforma, etykieta) zastosowane są standardowo systemy zabezpieczeń w postaci efektywnego sortowania i kontroli preform i zakrętek, bufor zamknięć pozwalający na pełne opróżnienie maszyny, aktywne gwiazdy chwytakowe eliminujące zakleszczanie i wypadanie preform itd. W rezultacie liczba mikroprzestojów i wartość strat preform jest ograniczona do minimum i porównywalna z samodzielnie pracującą wydmuchiwarką.

Sercem systemu jest etykieciarka Krones Contiroll, która przy bardzo efektywnym aplikowaniu etykiet przez agregat o zmiennej podziałowości dodatkowo rozpoznaje przerwy w napływie produktu (brak zatrzymania przy braku butelki), oraz zapewnia ciągły proces etykietowania na pełnej wydajności podczas przeklejenia nowej roli. Idealne warunki do etykietowania przy stałych warunkach ciśnieniowego naprężania pustej butelki powietrzem sterylnym i aplikacja na suchą powierzchnię butelki są gwarantem najwyższej efektywności i jakości etykietowania, również przy zmiennej jakości materiału. Co ważne, nie jest wymagane stosowanie drogich etykiet wyposażonych we wstępną aplikację kleju, co znacznie poprawia rachunek kosztów.

Użytkownicy rozwiązania Ergobloc cenią sobie szczególnie, że jeden operator z dowolnego panelu maszynowego jest w stanie obsługiwać, nadzorować i kontrolować pełen proces, od podania surowca aż do przekazania butelki do pakowania.

Inwestycja producenta napojów w Ergobloc najczęściej pociąga za sobą kolejną. Jest to najlepszym dowodem na trafność koncepcji i jakość rozwiązania Krones. A dla wersji linii, w których etykietowanie z roli nie znajduje zastosowania – i tym samym Ergobloc nie jest możliwy – Krones proponuje systemy alternatywne: Superblock gdzie etykieciarka jest ostatnim elementem bloku 4 maszyn, lub Dynabloc, w którym etykieciarka blokowana jest z pakowaniem.

Przykładowa referencja dużej linii z zastosowaniem Ergobloc