Konstrukcja instalacji SIGMATEC:

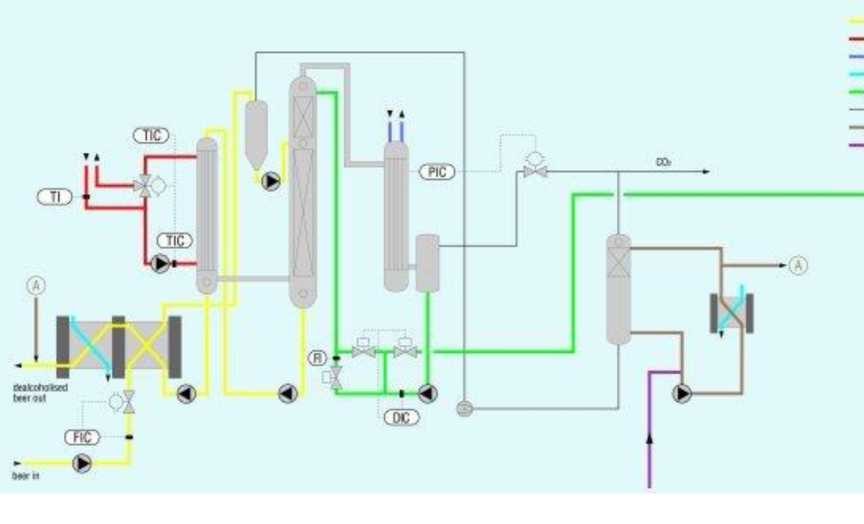

Proces SIGMATEC przedstawiono na Rysunku 6. Proces składa się z następujących etapów:

- Podgrzewanie

- Ekstrakcja CO2

- Rektyfikacja próżniowa

- Chłodzenie

- Powrót CO2

- Pomiar zawartości związków aromatycznych (jeśli wymagany: piwo, gorąca woda, woda chłodnicza, woda lodowa, alkohol, próżnia, aromat, woda warzelnicza)

Tryb pracy instalacji SIGMATEC:

Usuwanie alkoholu z piwa następuje łagodnie pod działaniem próżni przy ciśnieniu ok. 100 mbar i rozpoczyna się etapem odgazowywania. Piwo transportuje się z miejsca składowania pod ciśnieniem CO2 przez płytowy wymiennik ciepła. W wymienniku ciepła piwo jest podgrzewane przez wychodzące piwo bezalkoholowe do temperatury ok. 36°C i rozpylane do zbiornika odgazowującego. Podczas rozpylania z piw uwalnia się CO2, które następnie przechodzi bezpośrednio od etapu odgazowywania do pompy próżniowej. Za pomocą pompy próżniowej, CO2 jest sprężany i odprowadzany na zewnątrz przez komin. Na tym etapie piwo odgazowane przepompowuje się do pierwszej kolumny.

W tej kolumnie następuje częściowe usunięcie alkoholu. Następnie piwo przepompowuje się do drugiej kolumny, gdzie następuje dokończenie procesu całkowitego usunięcia alkoholu.

Maksymalna temperatura instalacji wynosi ok. 46°C. Ta maksymalna temperatura osiągana jest w wyparce (piwo wychodzące). W dalszej części procesu temperatura spada do poziomu zaledwie 33°C w górnej części kolumny.

Piwo bezalkoholowe przepływa na tym etapie przez płytowy wymiennik ciepła, gdzie, przy pomocy podgrzanej pary zasysanej do próżni wytwarza się energię potrzebną do utrzymania procesu usuwania alkoholu. Aby uzyskać lepszy rezultat rozdzielenia wykorzystuje się wymianę substancji i energii. W wyparce niewielka część piwa bezalkoholowego jest uwalniana do kolumny. Pozostała część piwa bezalkoholowego jest ciągle buforowana w separatorze. W kolumnach, piwo zawierające alkohol jest przenoszone w kierunku odwrotnym do unoszących się par piwa (destylacja z przepływem odwrotnym). Intensywna wymiana substancji w kolumnach umożliwia usunięcie alkoholu z piwa do poziomu 0,05 v/v %. Unoszące się pary piwa są przenoszone z góry kolumny do skraplacza rurowego. W skraplaczu rurowym pary alkoholu ulegają skraplaniu przy stężeniu ok. 30 v/v%, a następnie są pompowane do zbiornika magazynowego.

Instalacja posiada opcję odzysku związków aromatycznych.

W procesie odzysku związków aromatycznych, bardzo lotne związki aromatyczne, które zostały usunięte z piwa podczas procesu, można w pewnym stopniu odzyskać i zawrócić do produktu bezalkoholowego. Odzysk związków aromatycznych następuje w pompie próżniowej przy użyciu wody odgazowanej i w płuczce związków aromatycznych.

Na końcu piwo bezalkoholowe przepompowuje się przez wymiennik ciepła produktu, schładza, nasyca dwutlenkiem węgla i transportuje do wyznaczonego zbiornika.

Wniosek:

Pomimo tego, że ciągłą rektyfikację próżniową uważa się za proces rozdzielania cieplnego, cieplne obciążenie produktu jest właściwie niemożliwe. Podczas usuwania alkoholu przez rektyfikację, parowanie i skraplanie zachodzą jednocześnie. Energię potrzebną do zajścia procesu uzyskuje się z pary wodnej, którą wprowadza się do dolnej części kolumny w kierunku odwrotnym do kierunku przepływu strumienia produktu. Jest do znacząca różnica w porównaniu z czystym odparowywaniem lub destylacją bezpośrednią, ponieważ ten proces nie wymaga wykorzystania energii pochodzącej z nagrzewania powierzchni, co oznacza, że temperatury są dokładne i odpowiadają temperaturze produktu. Wymagana temperatura usuwania alkoholu wynosi 46°C.