W sytuacji dużej konkurencji sprzedaży na rynku dóbr szybkozbywalnych FMCG (Fast Moving Consumers Goods) analiza łańcucha dostaw pod kątem tworzenia jak najwyższych wartości i pozbywania się wszelkich nieefektywności (Muda), wydaje się być bardzo zasadne. Opisany w artykule system całkowitego produktywnego utrzymanie ruchu maszyn i urządzeń – TPM (Total Productive Maintenance) jest trzonem szczupłego wytwarzania LM (Lean Manufacturing) dóbr konsumpcyjnych w przemyśle [1], także spożywczym. Tak zwana koncepcja „zorientowana na zero” jest szczególnie istotna dla przemysłu spożywczego. Składowymi tej koncepcji [7],[8],[9] są:

- „Zero awarii” maszyn i urządzeń produkcyjnych, zapewniających ciągłą bezawaryjną produkcję dób konsumpcyjnych;

- „Zero defektów jakościowych”, dążenie do produkcji bez wytwarzania braków produkcyjnych;

- „Zero wypadków” załogi obsługującej wspomniane maszyny i urządzenia.

Zaprezentowane tu składowe są podstawowymi celami szczupłego wytwarzania – LM ale i również systemu całkowitego produktywnego utrzymanie ruchu maszyn i urządzeń – TPM (Total Productive Maintenance).

W artykule autor pragnie podzielić się swoimi doświadczeniami jako leader wprowadzający TPM w jednym z wiodących zakładów produkcji karmy sypkiej dla zwierząt domowych w Polsce.

Całkowite produktywne utrzymanie ruchu -TPM

Przedsiębiorstwa, również te produkcji spożywczej o dużym stażu produkcyjnym zapewne przechodziły przez etapy ewolucyjne wprowadzania oraz zaawansowania systemów utrzymania ruchu w których dominują [7],[8]:

- Etap 1 – utrzymania ruchu koncentrującego się na naprawach po awaryjnych w celu szybkiego dojścia do stanu początkowego jest to BDM (Breakdown Maintenance);

- Etap 2 – zapobiegawcze utrzymanie ruch, koncentrującego się na zapobieganiu występowania awarii czyli PM (Preventive Maintenace);

- Etap 3 – całkowite produktywne utrzymanie ruchu maszyn i urządzeń jest metodą służąca zapewnieniu maksymalnej efektywności maszyn i urządzeń. Efektywność ta rozumiana jest jako maksymalne wykorzystanie dostępnego czasu maszyny do produkcji wyrobów dobrej jakości jest to TPM (Total Productive Maintenece). Istotną częścią TPM jest wspomniany już wyżej PM.

Powołując się na doświadczenia literaturowe [2], TPM jest systemem zazwyczaj złożonym z ośmiu filarów, opartym na podstawie 5S. Głównymi filarami tak zwanej „świątyni TPM” są: autonomiczne utrzymanie ruchu – AM (Autonomous Maintenance ), ciągłe doskonalenie, prewencyjne utrzymanie ruchu zwane też konserwacją zapobiegawczą -PM (Preventive Maintemance), zarządzanie parkiem maszynowym, również planowanie instalacji nowych maszyn i urządzeń, zapewnienie jakości produkowanych dóbr, szkolenia oraz bezpieczeństwo i higiena pracy wraz z ochroną środowiska.

Efektywne wprowadzenie systemu TPM, przynoszącego wymierne rezultaty, może trwać średnio trzy lata [7].

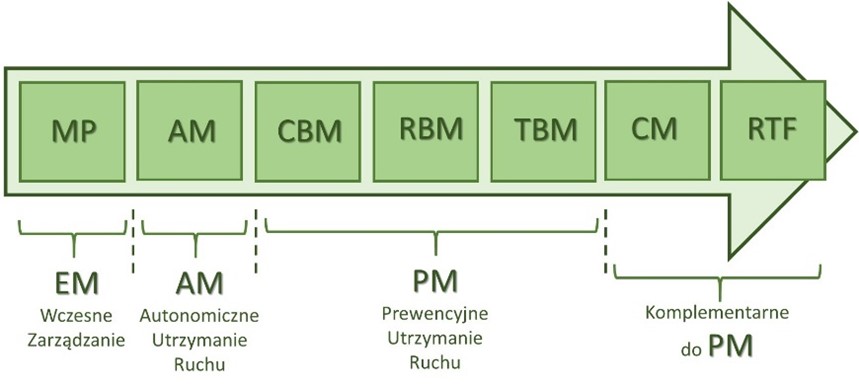

Źródło: koncepcja własna wykonana na podstawie doświadczeń własnych wprowadzanie systemu TPM w zakładzie produkcji karmy sypkiej dla zwierząt domowych.

Wczesne zarządzanie – EM

Wczesne zarządzanie – EM (Early Management) jest szczególnie istotnym aspektem wprowadzania nowych maszyn i urządzeń do użytkowania operacyjnego. EM jest pierwszym krokiem- elementem we wprowadzaniu TPM w przedsiębiorstwie. Z wieloletniej praktyki operacyjnej autora można tu nadmienić, że w większości przypadków instalacji nowych maszyn i urządzeń nie wspominając budowy nowych zakładów produkcji spożywczych zarządom korporacyjnym zależało jak na najszybszym uruchamianiu nowych produkcji. Systemy utrzymania ruchu jak na przykład TPM były wprowadzane dużo później, praktycznie zawsze po wygaśnięciu gwarancji na wspomniane urządzenia. Takie podejście należy zmieniać. Nie powinno się zaczynać od utrzymania ruchu koncentrującego się na naprawach poawaryjnych. Wraz z rozruchem nowych maszyn i urządzeń powinien być równolegle wprowadzany system TPM. Do tego celu potrzebni są producent sprzętu oryginalnego a właściwie dostawcy wspomnianych maszyn i urządzeń – OEM (Original Equipment Manufacturers). Warto wykrywać wszelkie wady dotyczące sprzętu produkcyjnego w jego „wieku dziecięcym” wraz z jego oryginalnymi producentami, nie narażając danego przedsiębiorstwa na generowanie strat produkcyjnych w fazie początkowej produkcji.

Dodatkowo warto tu nadmienić że, prowadząc projekty instalacji nowych maszyn czy urządzeń a w szczególności budowę nowych zakładów, zarządzający projektami – PM (Project Management) będący częścią całkowitej inżynierii przemysłowej – TIE (Total Industrial Engineering) powinni kłaść szczególny nacisk na wprowadzanie TPM w początkowej fazie takich projektów. Ten sposób działania pomoże dokonać rozruchu wspomnianych instalacji bez większych problemów, a co najważniejsze, pozwoli również utrzymać stały również wysoki poziom kluczowych wskaźników efektywności – KPI (Key Performance Indicators) bez ich obniżania na początku, żeby potem je znowu podwyższać. Takie podejście może przyczynić się do zakończenia danego projektu w planowanym terminie a może nawet nieco wcześniej.

Prewencyjne utrzymanie ruchu – PM

Utrzymanie ruchu maszyn i urządzeń jest istotną częścią zarządzania ryzykiem operacyjnym w celu uzyskiwania jak największego czasu poświęconego na operacje produkcyjne a nie minimalizację strat. Nie ma jednej uniwersalnej strategii utrzymania ruchu czy właściwie TPMu, nazywanego czasami progresywnym utrzymaniem ruchu PRM (Progressive Maintenance) dla wszystkich maszyn i urządzeń czy zakładów produkcyjnych. Zarządzanie programem utrzymania ruchu jest zazwyczaj konglomeratem różnych strategii, które powinny pomagać w zwiększaniu pozytywnych rezultatów produkcyjnych danego zakładu. Przez wprowadzanie w ośmiu krokach progresywnego utrzymania ruchu jest duża szansa uzyskania pozytywnych efektów ekonomicznych dla danego zakładu a praktycznie przejścia z utrzymania ruchu koncentrującego się na naprawach spowodowanych awariami – BDM (Breakdown Maintenance) do prewencyjnego utrzymania ruchu PM (Preventive Maintemance), żeby dojść do celu, jakim będzie całkowite produktywne utrzymanie ruchu maszyn i urządzeń – TPM (Total Productive Maintenance).

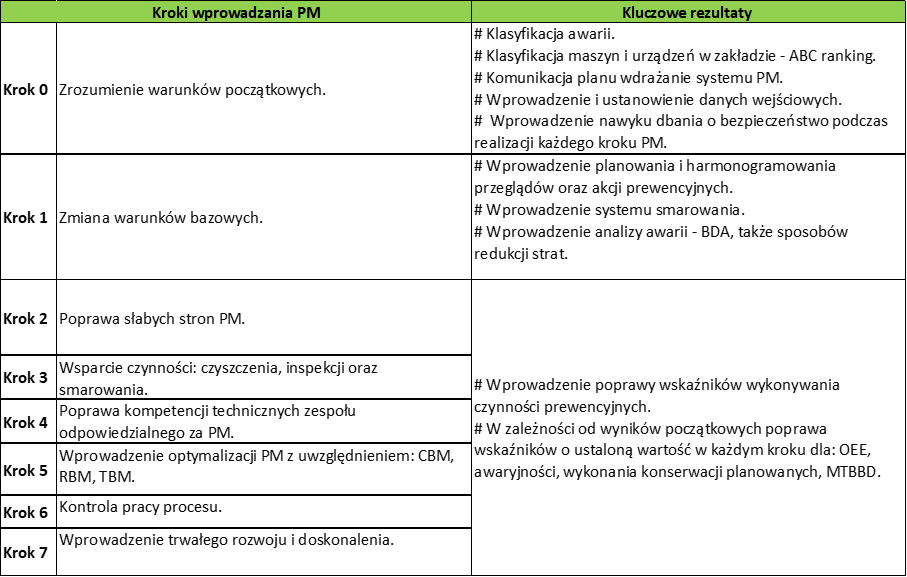

Wprowadzanie prewencyjnego utrzymania ruchu PM w przedsiębiorstwie produkcyjnym należy przedstawić w postaci głównych siedmiu kroków. Krok 0 jest przygotowaniem do wprowadzenia systemu PM. W Tab.1. przedstawiono szczegółowy opis tych kroków wraz z ich rezultatami.

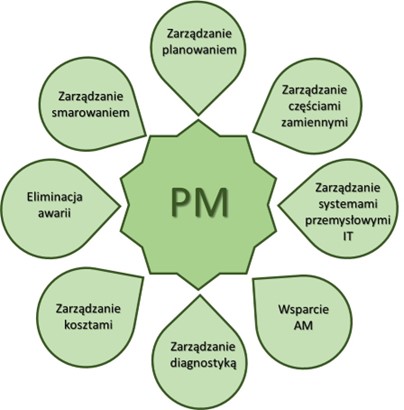

Prewencyjne utrzymanie ruchu-PM można podzielić na następujące elementy techniczno-wykonawcze, przedstawione także na Rys.1.:

- Utrzymanie ruchu inicjowane na podstawie stanu technicznego maszyn i urządzeń – CBM (Condition Based Maintenace). Utrzymanie ruch według tej strategii polega na monitorowaniu stanu technicznego obiektów oraz podejmowaniu decyzji o realizowaniu obsługi technicznej na podstawie znanych wartości charakteryzujących stan techniczny. Dzięki realizowaniu utrzymania maszyn i systemów w ten sposób możliwe jest osiągnięcie dłuższych resursów między-obsługowych i w ten sposób obniżenie całkowitych kosztów utrzymania maszyn i urządzeń.

- Interwencja utrzymania ruchu inicjowana na podstawie zdefiniowanej ilości przepracowanych cykli przez maszyny i urządzenie – RBM (Run Based Maintenace).

- Interwencja utrzymania ruchu inicjowana na podstawie dokładnie ustalonego czasu pracy maszyn i urządzeń – TBM (Time Based Maintenace).

- Korekcyjne utrzymanie ruchu – CM (Corrective Maintenance), polegające na naprawach a właściwie modernizacji maszyn i urządzeń w celu zapobiegania powtarzającym się awarią lub poprawy ich pracy. Zazwyczaj wiąże się to z zastosowaniem podejścia projektowego, czyli zarządzaniem projektem modernizacji.

- Praca do uszkodzenia – RTF (Run To Failure). Oznacza to, że na podstawie rzetelnych analiz podejmuje się decyzję o obsługiwaniu poszczególnych maszyn i urządzeń po ewentualnej awarii. Jest to tak zwany „przypadek żarówki”, czeka się aż nastąpi jej przepalenie. Także przyczyną takiej strategii są koszty obsługi utrzymania ruchu, które dla niektórych maszyn i systemów mogą być znacznie niższe przy realizowaniu strategii RTF. Dotyczy to zazwyczaj tzw. maszyn niekrytycznych i jednocześnie w pełni wymiennych lub o nieskomplikowanej konstrukcji.

Z praktyki autora wynika, że strukturalne zarządzanie PM można podzielić na następujące elementy zarządzania, podlegające codziennym wyzwaniom oraz kontroli.

Wspomniane elementy to:

Zarządzanie planowaniem

Jest to element rozpoczynający PM. Należy dokonać właściwego planowania czynności utrzymania ruchu wraz z ich powiązaniem kosztowym. Każdy z poniżej i dalej przedstawionych elementów jest funkcjonalnie połączony z zarządzaniem planowaniem. Istotnym jest zdefiniowanie krytyczności maszyn i urządzeń w danym zakładzie a idąc dalej krytyczności bloków konstrukcyjnych tych maszyn, czyli wykonanie rankingu ABC -gradacja krytyczności poszczególnych maszyn i urządzeń. Kluczowymi elementami techniczno-wykonawczymi są: CBM, RBM, TBM. Zarządzanie planowaniem jest ściśle powiązane z pozostałymi elementami PM, które przedstawiono poniżej.

Zarządzanie częściami zamiennymi

Jest kluczowym elementem wsparcia wykonywania wszelkich czynności zaplanowanych uprzednio. Dodatkowo ma istotne znaczenie dla kontroli elementu kosztowego, czyli zarządzania kosztami. Z doświadczenia autora w pracy w dobie obecnej pandemii, ten element stał się krytyczny w celu osiągania niezawodności parku maszyn i urządzeń. Terminy dostaw część z zagranicy wydłużyły się znacząco, serwisy producentów sprzętu oryginalnego OEM (Original Equipment Manufacturers) praktycznie zostały zawieszone.

Dodatkowym i kluczowym są warunki zarządzania oraz przechowywania części zamiennych, co może znacznie poprawiać żywotność wspomnianych części. Narzędzia takie jak: FIFO, 5S, zarządzanie magazynem z jego wizualizacją czyli WMS (Warehouse Managment System) są powszechnie stosowane w tym elemencie zarządzania.

Zarządzanie systemami przemysłowymi IT

Współczesny przemysł spożywczy w Polsce już coraz częściej zaczyna dorównywać standardom „Industry 4”. W wielu przedsiębiorstwach tej produkcji są już wdrożone zaawansowane systemy przemysłowego IT, kontrolujące procesy: produkcji, wizualizację, zbieranie danych i raportowanie. Takie systemy muszą być pod całodobową kontrolą. W związku z powyższym ten element zarządzania PM jest również strategiczny.

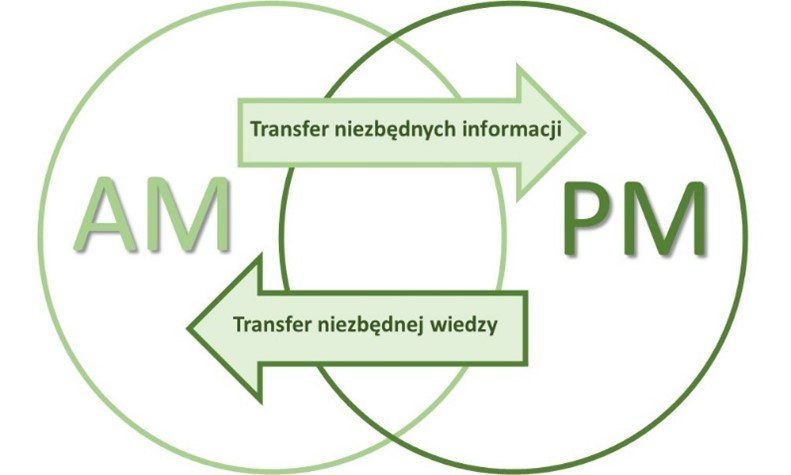

Wsparcie AM

W obecnej chwili w przemyśle spożywczym coraz częściej operatorzy maszyn i urządzeń są odpowiedzialni za rutynowe czynności obsługi. Celem tego elementu zarządzania jest transfer wiedzy z PM do AM. W drugą stronę są przekazywane informacje z AM do PM, co pomaga lepszemu wykonywaniu zadań po stronie PM. System współpracy będzie więc interaktywny jak to pokazano na Rys.1.

Zarządzanie diagnostyką

Ten element zarządzania w PM wydaje się być niezmiernie istotny, chodzi tu o kontrolę maszyn i urządzeń pod kątem ich właściwej pracy. Należy tu szczególnie wymienić:

– pomiar wibracji i analiz drgań, pomaga kontrolować stan łożysk;

– pomiar temperatury szaf sterowniczych, celem sprawdzenie właściwej pracy komponentów elektronicznych, ale również warunków chłodzenia;

– kontrola wycieków sprężonego powietrza i innych gazów technicznych używanych w przedsiębiorstwie. Wczesna informacja o uszkodzeniu maszyn i urządzeń pozwala zaplanować działania prewencyjne oraz ograniczyć wystąpienie przyszłych awarii.

Zarządzanie kosztami

Jest to niezbędny element kontroli kosztów utrzymania ruchu. Chodzi o regularne ich monitorowanie, również dotrzymanie odpowiednich proporcji kosztowych pomiędzy serwisami a częściami zamiennymi.

Eliminacja awarii

Polega na analizie przyczyn awarii a szczególnie na wprowadzaniu planu akcji celem zapobieganiu powtarzania się tego typu awarii. Ważnym narzędziem w tym elemencie zarządzania jest system pytań dotyczących danej awarii typy: co?, dlaczego? kiedy? kto? gdzie? ale też jak? ile?- 5W+2H (What? Why? When? Who? Where? How? How much?) celem określenia niezbędnych szczegółów mających na nią wpływ. Całość przedstawionej tu analizy powinna opisywać karta awarii BDA (Brakedown Analisis). Inicjacja takiej karty (trigger) powinna być ustalona wewnętrznie. Ten element zarządzania bardzo często jest powiązany z CM czyli właściwie modernizacją maszyn i urządzeń w celu zapobiegania powtarzaniu się tego typu awarii w przyszłości.

Zarządzanie smarowaniem

Wykonywane na czas smarowania maszyn i urządzeń zapobiegają szybkiemu zużywaniu się części mechanicznych współpracujących ze sobą. Dodatkowo właściwe smarowanie zapobiega nadmiernemu przegrzewaniu się wspomnianych części co w przeciwnym razie może prowadzić do poważnych awarii. Należy tu też zwrócić uwagę na następujące niezbędne czynności w tym elemencie takie jak: stosowanie środków smarnych mających dopuszczenie do kontaktu z żywnością oraz ich właściwe przechowywanie. Podsumowując, należy stosować zasadę : poprawny środek smarny, właściwa jego ilość, właściwy czas, właściwe miejsce oraz poprawna metoda aplikacji, jest to zasada 5R (Right lubricant, Right volume, Right time, Right place, Right method). Do przechowywania wspomnianych środków smarnych powinno być dedykowane pomieszczenie z kontrolowaną temperaturą nie wspominając o systemie obrotu tymi środkami jak FIFO.

Prewencyjne utrzymanie ruchu PM jest w największej mierze kombinacją TBM, RBM oraz CBM. Zależności te są przedstawione graficznie dalej na Rys.1. Prewencyjne utrzymanie ruchu szczególnie w dobie współczesnych wyzwań produkcji spożywczej powinno ulegać cyfryzacji. Takie podejście może być spełnione przy wprowadzeniu do przedsiębiorstwa produkcji spożywczej skomputeryzowanego systemu do zarządzania konserwacją maszyn i urządzeń – CMMS (Computerized Maintenance Management System). Wszystkie czynność administracyjne związane z utrzymaniem ruchu UR powinny być prowadzone i zarządzane przy udziale systemu CMMS. System ten również pozwala na:

• zarządzanie środkami trwałymi infrastruktury,

• prowadzenie gospodarki remontowej,

• prowadzenie przeglądów technicznych i konserwacji maszyn,

• prowadzenie gospodarki magazynowej UR,

• zarządzanie zamówieniami na materiały techniczne i części zamienne,

• raportowanie i generowanie statystyk.

CMMS jest dużym wsparciem oraz ułatwia zarządzanie poszczególnymi elementami PM, pokazanymi powyżej.

Autonomiczne utrzymanie ruchu – AM

Autonomiczne utrzymanie ruchu jest ważnym filarem TPM, dlatego poświęcono tu jemu oddzielny akapit. Ze względu na to, że odpowiedzialność za tą część obsługi maszyn i urządzeń ponoszą operatorzy je obsługujący jest ono zwane często utrzymaniem ruchu powierzonym operatorom maszyn i urządzeń – OBM (Operator Based Maintenance). Taka strategia pozwala uzyskać a później wzmocnić wiedzę operacyjno-techniczną załogi odpowiedzialnej za produkcję, obsługę operacyjną maszyn i urządzeń, szczególnie w zakresie właściwego ich użytkowania. Zapobiegawcze utrzymanie ruchu PM (Preventive Maintenace) musi gwarantować techniczne wsparcie dla autonomicznego utrzymania ruchu AM (Autonomous Maintenance). Dodatkowo autonomiczne utrzymanie ruchu wzmacnia poczucie odpowiedzialności oraz własności pracowników operacyjnych za jakość oraz stan wspomnianych maszyn i urządzeń. Pracownicy ci mając odpowiednią wiedzę, są w stanie osiągać coraz to lepsze i powtarzalne wyniki produkcyjne. W przypadku wystąpienia nieprawidłowości (abnormalities) w pracy maszyn i urządzeń pracownicy obsługujący te maszyny i urządzenia mają możliwości przedstawiania wstępnej diagnostyki problemu co może przyczynić się do jego szybkiego usunięcia albo dostarczenia niezbędnych informacji dla działu utrzymania ruch lub serwisu zewnętrznego w celu lepszego przygotowania planu akcji naprawczych.

Wprowadzane autonomiczne utrzymanie ruchu szczególnie ma szansę przyczynić się do eliminacji przyczyn obniżenia wydajność danego przedsiębiorstwa produkcji spożywczej jak [9]:

- Nadmiernej i nieplanowanej ilości przestojów, które mają bezpośredni wpływ na wyniki OEE;

- Niezrównoważonych i spontanicznych akcji poprawy pracy tych urządzeń przez zastąpienie systemowym i powtarzalnym podejściem w celu utrzymania wspomnianych maszyn i urządzeń w dobrym stanie technicznym, praktycznie takim jakim był na początku;

- Powtarzania się oraz duplikowania akcji przez pracowników operacyjnych przez znajdowanie przyczyn oraz zarządzanie ich czasem pracy przez przydzielanie odpowiednich zadań;

- Pracy niezorganizowanej opierającej się na wyrywkowej wiedzy pracowników przez wdrożone standardowych procedur operacyjnych.

Takie podejście daje szansę poprawiania konkurencyjność danego przedsiębiorstwa, przez poprawę jego wydajność. Do czego przyczynią się właściwe prędkości maszyn i urządzeń wraz z ich czasami dostępności do wykonania tych produkcji.

Wprowadzanie autonomicznego utrzymania ruchu AM w przedsiębiorstwie produkcyjnym również w tym produkcji spożywczej należy przedstawić w postaci siedmiu kroków. Nie liczymy tu kroku 0, przygotowania do wprowadzenia systemu AM. Przechodząc przez te siedem kroków w sposób planowy i metodyczny można mieć dużą pewność, że pracownicy posiądą niezbędne umiejętności efektywnej pracy operatorskiej. Tab.2. opisuje poszczególne kroki wraz z kluczowymi rezultatami ich wprowadzenia.

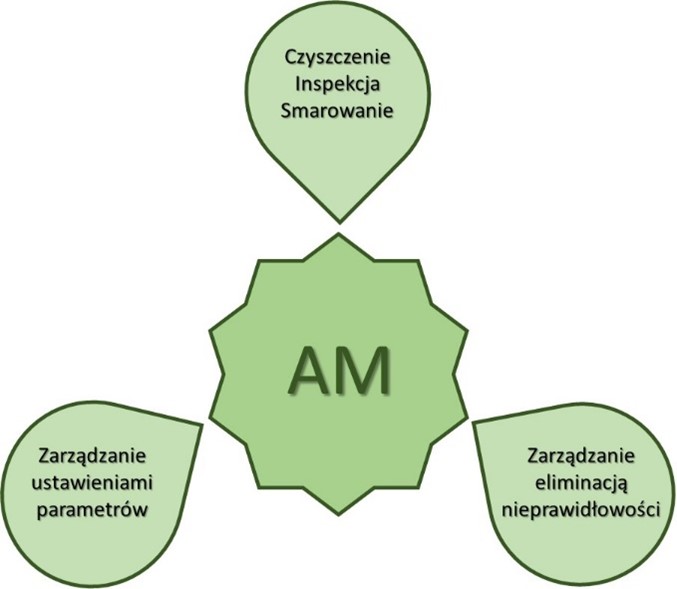

Podobnie jak dla PM, strukturalnie zarządzanie AM można podzielić na następujące elementy zarządcze, podlegające codziennym wyzwaniom oraz kontroli. Elementami tymi są:

- Czyszczenie- Inspekcja- Smarowanie. Element ten jest odpowiedzialny za budowę kompetencji i standardów obsługi maszyn i urządzeń tak, aby operatorzy nauczyli się skutecznie czyścić, sprawdzać i smarować wszystkie krytyczne punkty przez nich obsługiwanego sprzętu produkcyjnego. Dzięki temu elementowi operatorzy maszyn i urządzeń są w stanie je utrzymać na wymaganym poziomie technicznym jednocześnie zapewniając podstawowe warunki dla łatwej ich konserwacji.

- Zarządzanie eliminacją nieprawidłowości. W przypadku występowania nieprawidłowości w pracy maszyn i urządzeń należy je niezwłocznie eliminować celem uniknięcia przyszłościowej awarii. Należy budować kompetencje techniczne obsługi tych maszyn i urządzeń, aby wszelkie nieprawidłowości ich pracy można było szybko wykryć i naprawić.

- Zarządzanie ustawieniami parametrów. Element ten buduj kompetencje oraz dostarcza standardów tak żeby wspomniani operatorzy mogli skutecznie monitorować i zarządzać wszystkimi krytycznymi ustawieniami parametrów procesów w obsługiwanym przez nich maszynach i urządzeniach.

Rys.4. przedstawia elementy zarządzania wchodzące w skład AM, który jest nieodłączną częścią TPM. Podobnie jak dla PM również dla AM potrzeby jest leader, który wyznacza cele, organizuje cykliczne spotkania oraz podsumowania planów akcje. Dla poszczególnych elementów AM przedstawionych wyżej potrzebni są również leaderzy prowadzący.

Wyniki

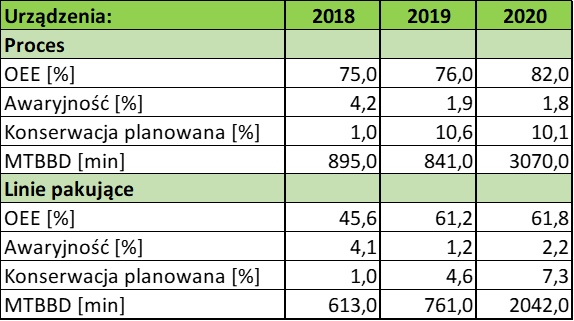

Wyniki uzyskane przez wprowadzanie systemu TPM na przestrzeni 3 lat zostały przedstawione w Tab.3. Autor prowadził badania w obszarach procesu produkcji karmy suchej dla zwierząt domowych, jak i na liniach pakujących tą karmę. W początkowych dwóch latach dużym wyzwaniem było redukowanie awaryjności co wiązało się z wyzwaniem planowania konserwacją maszyn i urządzeń a w szczególności z ich dostępnością do tej konserwacji. Element zarządzania planowaniem miał tu decydujący wpływ na wygospodarowanie odpowiednich ilości czasu na wykonywanie zaplanowanych konserwacji.

Wynikiem planowanych konserwacji była poprawa wskaźnika ogólnej efektywność maszyn i urządzeń OEE (Overall Equipment Efficiency), co miało powiązanie ze zmniejszaniem się awaryjności oraz wydłużaniem średniego czasu pomiędzy awariami – MTBBD (Mean Time Between Brakedown). W tym miejscu należy również nadmienić, że zakład produkował karmę dla zwierząt domowych z wynikiem 950 jednostek produkcyjno-magazynowych – SKU (Stock Keeping Unit). Czyli zmiany formatów produkcyjnych były na porządku dziennym i to kilka razy, co nie dawało elastyczności w wykonywaniu czynności prewencyjnych w przedstawionym zakładzie.

Ze względu na szczególne wyzwania produkcyjne w 2020r. awaryjność na liniach pakujących nieco wzrosła, potrzebny był szczególnie dłuższy czas dostępności – dedykowanej dla wspomnianych konserwacji.

Warto zapamiętać

Podczas wprowadzania systemu TPM istotny jest początek. Warto ten system wprowadzać jeszcze przed instalacją nowych maszyn i urządzeń nie wspominając o budowie nowego zakładu produkcji spożywczej, czyli istotnym elementem jest wczesne zarządzanie – EM. Tego typu podejście pozwoli wyeliminować produkcję nie spełniającą norm jakościowych, które często mają bardzo jaskrawy charakter podczas startu produkcyjnego wspomnianych instalacji. Następnie dwoma kluczowym i przenikającymi się filarami TPM są autonomiczne utrzymanie ruchu- AM, za co odpowiedzialni są operatorzy maszyn i urządzeń a drugim z nich to zapobiegawcze utrzymanie ruchu- PM, za co odpowiedzialność ponosi dział utrzymania ruch- UR. Komplementarnymi elementami do PM są: korekcyjne utrzymanie ruchu -CM wraz z celową pracą aż do uszkodzenia -RTF.

Wprowadzanie systemu TPM wymaga dobrego i zmotywowanego zespołu. Warto w sposób ustalony prowadzić weryfikację umiejętności i wiedzy poszczególnych członków zespołu. Do tego może posłużyć matryca wiedzy i umiejętności – skill matrix.

Wskazanie planowanych kroków we wdrażaniu PM i AM z opisem co zostanie w każdym z nich na końcu osiągnięte jest kluczowe. Systematyka i przeglądy rezultatów w przedstawionych krokach powinna być rzeczą nadrzędną.

TPM jest systemem dającym dość szybkie i pozytywne wyniki w początkowej fazie jego wprowadzania. Główne wskaźniki, takie jak awaryjność oraz OEE czy MTBBD mogą być poprawiane nawet kilkukrotne. Po okresie wstępnego wprowadzania TPM (około trzech lat), wymagania będą coraz trudniejsze i niełatwe do osiągania. Każdy procent poprawy wspomnianych wskaźników w skali rocznej może dostarczać wielu wyzwań. Podejście ciągłego doskonalenia – CI (Continuous Improvement) będzie tu nadrzędne.

Na koniec należy nadmienić że, jak sama nazwa wskazuje, całkowite produktywne utrzymanie ruchu maszyn i urządzeń obejmuje swym zasięgiem kontroli i podejmowania odpowiednich przedsięwzięć wszystkie elementy techniczne przedsiębiorstwa, nie pomijając infrastruktury budowlanej.

Autor: dr inż. Lech Maryniak

Użyte skróty:

ABC – gradacja krytyczności poszczególnych maszyn i urządzeń oraz ich elementów składowych, mających wpływ na ich niezawodność

AM – Autonomous Maintenance – autonomiczne utrzymanie ruchu

BDA – Brakedown Analysis – analiza awarii

BDM – Breakdown Maintenance – utrzymanie ruchu koncentrujące się na naprawach po awariach

CBM – Condition Based Maintenace – Utrzymanie ruchu/ obsługa na podstawie stanu technicznego maszyn i urządzeń

CI – Continuous Improvement – ciągłe doskonalenie

CM – Corrective Maintenance – Korekcyjne utrzymanie ruchu

CMMS – Computerized Maintenance Management System – oprogramowanie/skomputeryzowany system do zarządzania konserwacją maszyn i urządzeń

EM – Early Management – wczesne zarządzanie

FIFO – First In First Out – pierwsze przyszło, pierwsze wyszło (zasada wydawania towarów z magazynu)

FMCG – Fast Moving Consumers Goods– dobra szybko zbywalne

IT – Information Technology – technologia informatyczna

KAIZEN – (jap. Kai – zmiana, Zen – dobrze) jest koncepcją ciągłego doskonalenia, usprawniania

KPI – Key Performance Indicators – kluczowe wskaźniki efektywności

LM – Lean Manufacturing – szczupłe wytwarzanie, szczupła-oszczędna produkcja

MUDA – (jap. bezużyteczny, daremny, zbędny) – określenie każdej czynności, która zużywa zasoby, lecz nie dodaje wartości dla zewnętrznego lub wewnętrznego klienta

MTBBD – Mean Time Between Brakedown – średni czas pomiędzy wystąpieniem awarii

OBM – Operator Based Maintenance – część utrzymania ruchu / utrzymanie ruchu operacyjne wykonywane przez operatorów maszyn i urządzeń, jest to synonim AM

OEE – Overall Equipment Efficiency – ogólna efektywność maszyn i urządzeń

OEM – Original Equipment Manufacturers – producenci sprzętu orginalnego

PM – Preventive Maintenace – zapobiegawcze utrzymanie ruchu / konserwacja zapobiegawcza

PRM – Progressive Maintenance – progresywne utrzymanie ruchu, jest synonimem do TPM

RBM – Run Based Maintenace – utrzymania ruchu zdefiniowanej na podstawie ilości przepracowanych cykli przez maszyny i urządzenie

RTF – Run To Failure – praca do uszkodzenia

SKU – Stock Keeping Unit – jednostka produkcyjno-magazynowa

TBM – Time Base Maintenace – utrzymania ruchu zdefiniowanej na podstawie ilości przepracowanego czasu przez maszyny i urządzenie

TIE – Total Industrial Engineering – całkowita inżynieria przemysłowa

TPM – Total Productive Maintenance – całkowite produktywne utrzymanie ruchu maszyn i urządzeń, również budynków i budowli

UR – utrzymanie ruchu

WMS – Warehouse Management System – zarządzanie oraz kontrola magazynem

5R – Right lubricant, Right volume, Right time, Right place, Right method – poprawny środek smarny, właściwa jego ilość, właściwy czas, właściwe miejsce oraz poprawna metoda aplikacji

5S – Sort, Set in order, Shine, Standardize, Sustain – Sortowanie, Systematyka, Sprzątanie, Standaryzacja, Samodyscyplina

5WHY+2H – What? Why? When? Who? Where? How? How much? – co?, dlaczego? kiedy? kto? gdzie? ale też jak? ile?

Literatura:

[1] Byrne A., Jak zrewolucjonizować firmę dzięki Lean Management, Wydawnictwo Lean Enterprise Institute Polska, Wrocław 2013.

[2] https://leanactionplan.pl/tpm/, z dnia 10 maja 2021.

[3] http://www.neuron.com.pl/pliki/tpm_w_praktyce.pdf, z dnia 11maja 2021.

[4] https://www.velaction.com/abc-machines/, z dnia 12 maja 2021.

[5] Imai M., Gemba Kaizen. Zdroworozsądkowe, nisko kosztowe podejście do zarządzania, Kaizen Instytut Polska and MT Biznes Ltd., Warszawa 2017.

[6] Lean Manufacturing Techniques for Food Industries; https://www.ilo.org/africa/information-resources/publications/WCMS_622403/lang–en/index.htm, z dnia 21 marca 2021.

[7] Nakajima S., Introduction to TPM, Productivity Press. Oregon 1984.

[8] Suzuki T., TPM in Process Industries, Productivity Press. Oregon 1992.

[9] Tajiri M., Gotoh F., Autonomous Maintenance in Seven Steps. Implementing TPM on the Shop Floor, Productivity Press. Oregon 1999.