PGI prezentuje:

innowacyjną technologię utrwalania żywności HPP oferowana na rynku soków i napojów w Polsce.

PGI Polska Grupa Inżynieryjna podpisała w 2018 roku umowę na wyłączność z chińską firmą KEFA na dostawę do Polski nowatorskich urządzeń do nietermicznego utrwalania żywności przy użyciu wysokich ciśnień, zwanego metodą HPP.

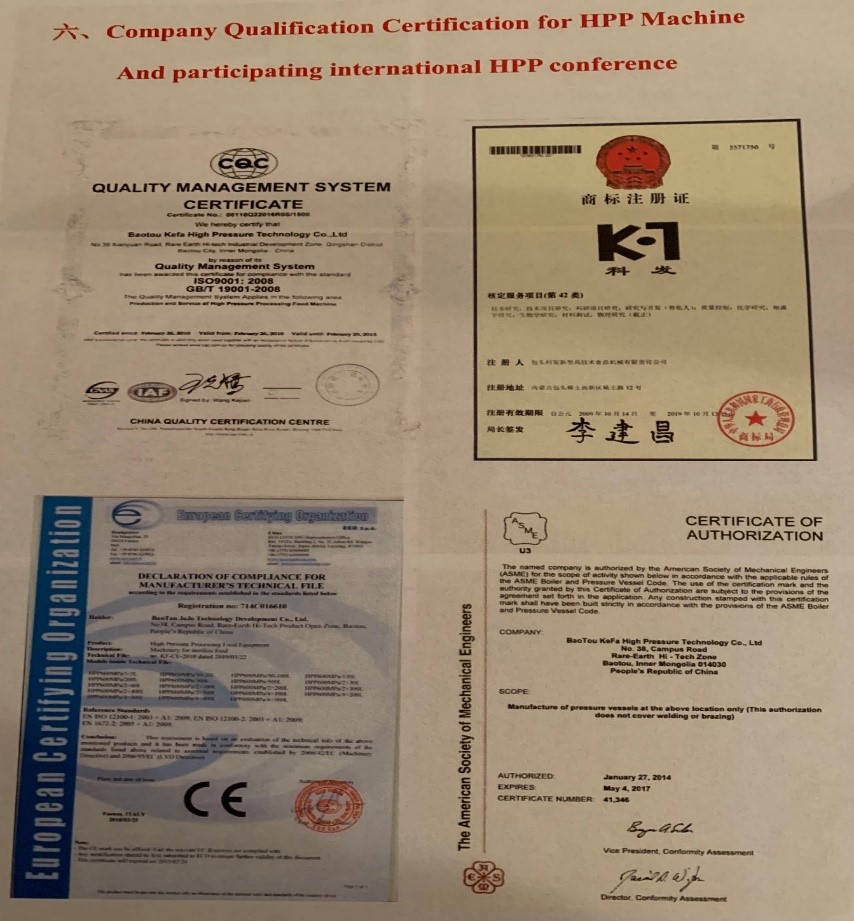

KEFA specjalizuje się w technologii wysokiego ciśnienia HPP od 2011 roku i jest jednym z trzech głównych, profesjonalnych dostawców maszyn HPP na świecie. Posiada kompletną linię produktów, począwszy od małych maszyn laboratoryjnych, po duże, rozbudowane zakłady produkcyjne. Legitymuje się certyfikatem międzynarodowego systemu jakości ISO9001, certyfikatami „CE” oraz „PED” w Europie, a także amerykańskim certyfikatem „ASME-U3”. Posiada około 450 referencji na całym świecie.

W bieżącym roku laboratoryjne urządzenie HPP zostało zamontowane przez PGI Polską Grupę Inżynieryjną u jednego z kluczowych producentów soków i napojów w Polsce.

Technologia HPP polega na wysokociśnieniowym przetwarzaniu produktów spożywczych, jest to jedna z technologii tzw. zimnej pasteryzacji, gdzie produkty zamknięte w ostatecznym opakowaniu wprowadzane są do komory i poddawane wysokiemu ciśnieniu izostatycznemu (300–600 MPa), które jest przenoszone przez wodę.

Już przy ciśnieniu powyżej 400 MPa w temperaturze zimnej (+ 4 ° C do 10 ° C) lub temperaturze otoczenia dezaktywowana jest flora wegetatywna, taka jak: bakterie, wirusy, drożdże, pleśnie i pasożyty obecne w żywności, co znacznie wydłuża okres trwałości produktów i gwarantuje bezpieczeństwo żywności.

Metoda HPP nie powoduje zmiany sensorycznych i odżywczych właściwości żywności ze względu na brak obróbki cieplnej i pozwala na zachowanie oryginalnej świeżości przez cały okres przydatności do spożycia. A trwałość świeżych soków, napojów, kompotów oraz smoothies może być przedłużona do 2 miesięcy w temperaturze chłodniczej, przy zachowaniu świeżości i składników odżywczych, takich jak w przypadku soków jednodniowych.

Metodą HPP uzyskuje się wolne od konserwantów produkty, które do tej pory wymagały utrwalenia metodą termiczną lub przy użyciu konserwantów.

Produkt zapakowany w elastyczne opakowanie, takie jak: butelka, folia próżniowa itp., wkładamy do specjalnych koszy, które umieszczane są w zamkniętej komorze, gdzie poddajemy go równomiernie z każdej strony bardzo wysokiemu ciśnieniu wody.

W urządzeniach HPP kluczową rolę odgrywają 3 czynniki: a) ciśnienie, najczęściej 600 MPa, b) czas przetrzymania 2-3 minuty, c) temperatura procesu w granicach od 6 do 40 ℃.

W ciągu jednej godziny na urządzeniu można wykonać 8 cykli.

Korzyści z technologii HPP

1. Wydłużenie trwałości oraz zwiększenie bezpieczeństwa żywności, w zależności od produktu, od kilku tygodni do kilku miesięcy.

2. Zachowanie cech organoleptycznych, takich jak: smak, barwa, tekstura, zapach.

3. Uzyskanie produktów o niskiej kwasowości z czystą etykietą, wolnych od konserwantów, barwników i innych dodatków, bez obróbki termicznej.

4. Inaktywacja niebezpiecznych patogenów, łącznie z Listerią, E.coli i Salmonellą oraz bakterii negatywnie wpływających na jakość żywności.

5. Szerokie zastosowanie produktów HPP w sektorze HORECA.

6. Wysokie marże na produktach HPP.

7. Funkcjonowanie urządzenia wymaga jedynie czystej wody oraz energii elektrycznej.

8. Technologia HPP umożliwia produkcję nowych, świeżych i wysokowartościowych wyrobów, co pozwala producentom na znalezienie nowych rynków zbytu oraz rozwijanie sieci dystrybucji.

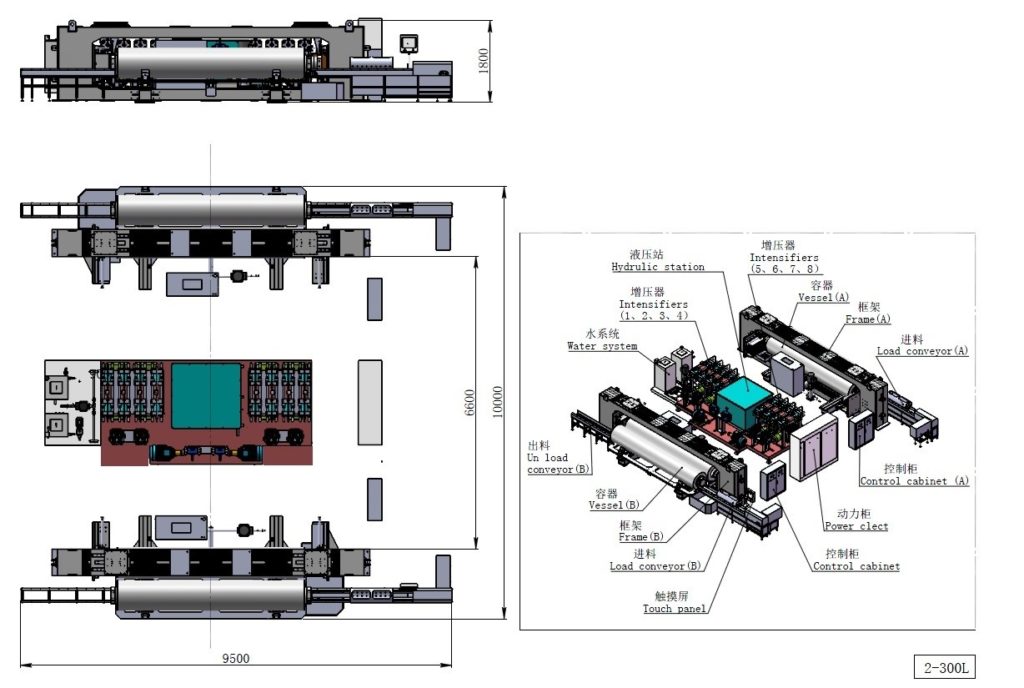

Urządzenia produkowane są w różnych pojemnościach komory ciśnieniowej:

1. Model eksperymentalny: HPP600MPa / 3L / 5L / 10 / 15L

2. Model produkcji próbnej średniej wielkości: HPP600MPa / od 30L / 50L / 100 L

3. Duży model produkcji:

a. Pojedyncza komora: HPP600MPa / 100L / 200L / 300L / 400L / 500L

b. Podwójna komora: HPP600MPa / 2X100L / 2X200L / 2X300L / 2X400L / 2X500L